Từ một nước bại trận trong chiến tranh, Nhật Bản đã đứng dậy và phát triển một cách mạnh mẽ. Điều gì đã làm Nhật Bản nói chung hay Toyota nói riêng, vươn mình để trở thành một nhà sản xuất ô tô hàng đầu thế giới.

1. Người thực việc thực

Sau thất bại trong thế chiến thứ nhất, Nhật Bản đã nhận được sự giúp đỡ to lớn về kỹ thuật từ phía Mỹ. Tuy nhiên với chí tiến thủ của mình, việc đuổi kịp nước Mỹ trong lĩnh vực khoa học kĩ thuật là mục tiêu hàng đầu của người Nhật trong giai đoạn này. Cố gắng của họ cuối cùng cũng được đền đáp bằng sự ra đời của những chiếc xe ô tô thế hệ đầu tiên. Và cũng hơn 10 năm sau chiến tranh, Nhật đã bắt đầu xuất khẩu những chiếc xe đầu tiên do mình tự sản xuất sang chính thị trường Mỹ. Mẫu xe này có tên là Crown. Sự xuất hiện của mẫu xe này được báo chí Mỹ tung hô là mẫu xe kết hợp hoàn hảo giữa cảm giác khi lái một mẫu xe lớn và giá cả của một mẫu xe nhỏ.

Tuy nhiên, chẳng bao lâu sau, mẫu xe này bắt đầu nảy sinh nhiều sự cố. Tại thời điểm được thiết kế, Crown mang đầy đủ yếu tố đáp ứng các tiêu chuẩn khi chạy trên quốc lộ tại Nhật Bản. Thế nhưng đối với một nước Mỹ đã phát triển rất nhanh mạng lưới đường cao tốc tại thời điểm bấy giờ thì mẫu xe này bắt đầu lộ những điểm yếu. Không những động cơ không đủ mạnh để đưa tốc độ lên khoảng 100 km/h (tốc độ chạy trên cao tốc tại Mỹ), chiếc xe còn cho thấy sự bất ổn định khi chạy với tốc độ cao.

Chính vì những lí do kĩ thuật này, Toyota đã phải hủy bỏ hết các đơn đặt hàng từ Mỹ và ngay lập tức cử cán bộ và kĩ thuật viên của mình sang tận nơi để tìm hiểu nguyên nhân và lắng nghe ý kiến từ phía khách hàng. Tháng 2 năm 1958, ông Tatsuo Hasegawa – người chịu trách nhiệm thiêt kế tại thời điểm bấy giờ và cũng là người chịu trách nhiệm trong dự án thiết kế mẫu COROLLA đời đầu – đã sang Mỹ và chạy thử chiếc CROWN trên cao tốc. Sau 2 giờ chạy thử chiếc xe không gặp sự cố lớn nào nhưng ông cũng phải thừa nhận mình cũng cảm thấy sợ hãi khi chiếc xe phát ra tiếng ồn và rung động quá mức trong quá trình chạy thử.

Thất bại của mẫu xe CROWN nằm ở chỗ Toyota đã nắm được đặc tính thực của những tuyến đường cao tốc bên Mỹ. Sau chuyến đi thử nghiệm này, những vấn đề gặp phải không chỉ nằm trong bản báo cáo với công ty mà đã trở thành động lực to lớn để Toyota tiến hành hiện thực hóa vào trong những sản phẩm sau này của mình. Và cũng bằng cảm nhận thực tế nhận được ông Tatsuo Hasegawa đã đem lại những thay đổi to lớn trong những lần thiết kế những mẫu xe sau này.

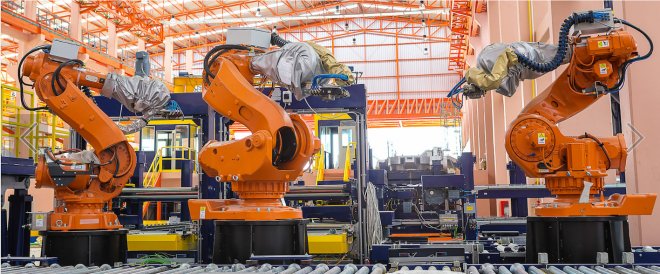

2. Chất lượng của sản phẩm bắt nguồn ngay trong từng công đoạn sản xuất

“Rất khó để phán đoán chất lượng khi nó đã hoàn thành, hãy tạo chất lượng ngay trong từng công đoạn sản xuất”, “Việc kì vọng vào công đoạn kiểm tra để quản lý chất lượng sản phẩm không phải là hướng đi tốt” Ông Shoichiro Toyoda đã nhấn mạnh trong bài phát biểu của mình về cốt lõi trong quản lý chất lượng trong các công đoạn sản xuất tại Toyota.

Căn bản trog phương thức sản xuất Toyota chính là “sự hoàn thành tại từng công đoạn sản xuất”. Có nghĩa là, coi công đoạn tiếp theo chính là khách hàng và phải hoàn thành công việc để đạt được chất lượng theo đúng yêu cầu của khách hàng ngay tại khâu của mình. Đối với những công việc đang ở giai đoạn không thể phán đoán được sẽ mang lại kết quả tốt hay xấu thì không thể nói được là công việc đó đã hoàn thành. Chính vì vậy, khi một công việc được thực hiện qua nhiều công đoạn, việc vừa tiến hành từng công đoạn vừa phán đoán kết quả nhận được (tốt – xấu, chập nhận được – không chấp nhân được) là điều rất cần thiết. Sau khi phán đoán được kết quả rồi mới quyết định có nên hay không thực hiện các bước tiếp theo. Một công việc được thường được hoàn thành với một trong hai nguyên tắc sau:

– Nguyên tắc phòng ngừa trên cả quá trình là hoạt động giúp công việc được hoàn thành ở trạng thái OK một cách trơn tru, bằng cách xây dựng công cụ và tiêu chuẩn để dễ dàng đánh giá công việc đó OK hay No Good.

– Nguyên tắc phòng ngừa trong từng giai đoạn là hoạt động tiến hành đánh giá OK hay No Good ngay trong từng công đoạn sản xuất. Nếu OK thì sẽ tiến tới công đoạn tiếp theo, nếu là No Good thì sẽ làm lại ngay tại công đoạn đó.

Nói cách khác đây chính là việc xây dựng hệ thống có thể đễ dàng nhìn thấy vấn đề cốt lõi (Mieruka), phát hiện ra vấn đề, và giải quyết vấn đề đối với yêu cầu chất lượng của khâu tiếp theo ngay trong thời gian sản xuất tại từng công đoạn.

Chính vì thế khi bị hỏi về vấn đề ý thức của chủ nghĩa công xưởng tại Toyota, ông Taiichi Ono – người có công rất lớn trong việc xây dựng phương thức sản xuất Toyota – đã trả lời rằng: Những “Tiêu chuẩn”, “Dữ liệu”, “Bảng biểu” hay “Chữ ký” để thể hiện được trạng thái “hiện tại” của công trường còn thiếu đối với những người hoạt động bên mảng kinh doanh trong công ty. Một ngôn ngữ chung để giao tiếp với mọi người trong công xưởng là cần thiết nhưng quan trọng nhất vẫn là việc thể hiện nó theo một “tiêu chuẩn rõ ràng” để ai nhìn vào cũng có thể hiểu ngay.”

(Còn nữa)

Biên tập: Bùi Linh