Sau loạt bài trước giới thiệu qua về lịch sử ra đời của phương thức sản xuất Toyota, bài tiếp theo trong loạt chuyên đề này sẽ từng bước giới thiệu tới các bạn độc giả về nội dung của nó.

Hai cột trụ chính của phương thức sản xuất Toyota

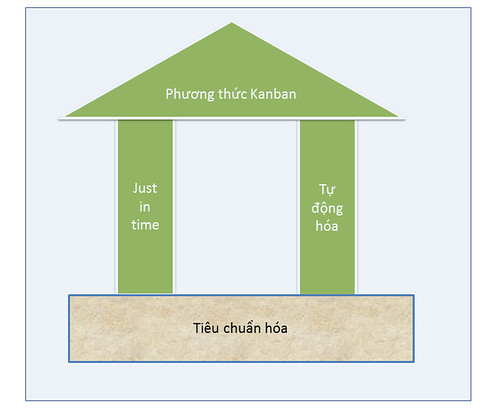

Tư tưởng cơ bản của phương thức sản xuất Toyota là “bài trừ triệt để hoang phí”. Thêm vào đó, có hai cột trụ chính nâng đỡ tư tưởng trên đó là Just in time và tự động hóa.

“Just in time” ví dụ trong quá trình lắp ráp một chiếc xe hơi, các linh kiện cần lắp sẽ chỉ đến dây chuyền sản xuất vào đúng lúc cần thiết với lượng cần thiết. Nếu trạng thái này được thực hiện trong toàn xí nghiệp thì ít nhất là tại công ty Toyota, có thể thành công trong việc đưa “hàng tồn kho”, thứ mà luôn cản trở việc kinh doanh về cả mặt vật lý lẫn tài vụ, gần tiến tới 0. Ngay cả nói về mảng quản lý sản xuất thì đó cũng chính là trạng thái lý tưởng.Tuy nhiên, đối với các sản phẩm cần đến hàng nghìn linh kiện khác nhau như một chiếc xe hơi thì tổng số công đoạn lắp ráp cũng là một con số vô cùng lớn. Vừa giữ cho kế hoạch sản xuất trong các công đoạn không bị rối loạn mà vẫn đảm bảo ở trạng thái “just in time” là một công việc vô cùng khó khăn.

Kế hoạch sản xuất tại hiện trường phải luôn lập ra để có thể thay đổi. Hãy thử suy nghĩ về những nguyên nhân làm thay đổi kế hoạch sản xuất: Sai lầm trong dự đoán, lỗi của văn phòng quản lý, hàng kém chất lượng, sự cố kỹ thuật, sự biến đổi khi nhân viên vắng mặt,… có vô số lý do.

Do những nguyên nhân như vậy mà nếu công đoạn trước có sự cố xảy ra thì chắc chắn tại công đoạn sau sẽ xuất hiện hàng kém chất lượng, cho dù muốn hay không thì hoặc dừng dây chuyền lại hoặc là thay đổi kế hoạch là điều không thể tránh khỏi. Nếu làm ngơ tình trạng này, giả vờ là các công đoạn sau chẳng liên quan và cứ theo kế hoạch cũ thì một mặt sẽ xuất hiện phế phẩm, hơn nữa, sẽ phát sinh thêm vấn đề nữa là sẽ có hàng núi linh kiện không cần thiết tồn kho.Và việc này sẽ làm xấu đi hiệu quả sản xuất và dẫn tới làm giảm đi hiệu suất của xí nghiệp. Tệ hơn nữa, chính là việc không thể phân biệt được dây chuyền sản xuất ở các công đoạn đang ờ trạng thái bình thường hay bất thường, dẫn đến việc chậm trễ trong việc sửa chữa lỗi bất thường hay trên thực tế là sản xuất quá nhiều do đông người mà không thể cải thiện.

Do vậy, để thoả mãn điều kiện “just in time”, rằng chỉ cung cấp những thứ cần thiết, số lượng cần thiết, vào lúc cần thiết và cho công đoạn cần thiết, thì không nên chỉ định kế hoạch sản xuất cho từng công đoạn, hay lấy hàng từ công đoạn trước cung ứng cho công đoạn sau.

Thoát khỏi thường thức

Tôi luôn trăn trở xem làm cách nào có thể thực hiện được quy tắc “just in time”, chỉ cung cấp thứ cần thiết vào lúc cần thiết với lượng cần thiết. Và thường thì tôi luôn thích lật ngược vấn đề để tư duy. Quy trình sản xuất chính là sự chuyển động của vật kiện. Vì thế tôi đã thử suy nghĩ ngược lại từ sự vận chuyển của vật kiện. Cách suy nghĩ từ trước đến giờ là luôn cung cấp từ công đoạn trước cho công đoạn sau. Trong quy trình sản xuất ô tô thì là gia công vật liệu, rồi chế thành linh kiện, lắp linh kiện nhỏ thành linh kiện lớn rồi đưa ra quy trình lắp ráp cuối cùng, có nghĩa là theo dòng từ công đoạn trước đến công đoạn sau, từ từ hình thành nên môt chiếc ô tô.

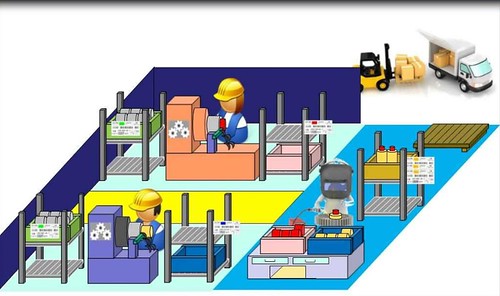

Vậy thử lật ngược lại xem sao, thử làm theo cách là: “ công đoạn sau chỉ lấy những thứ cần thiết vào lúc cần thiết với lượng cần thiết từ công đoạn trước”. Nếu như vậy chẳng phải sẽ trở thành “công đoạn trước chỉ cần sản xuất lượng cần thiết để được lấy đi” sao? Chính là cách thức để nối ghép vô số công đoạn lại chỉ cần cho biết “cần cái gì? cần bao nhiêu?”. Cái này tôi gọi là “kanban”, là ý tưởng làm sao để kiểm soát lượng sản xuất cần thiết dựa vào việc liên lạc giữa các công đoạn.

Sau nhiều lần thử nghiệm đã rút ra được cách làm sau: lấy dây chuyền lắp ráp sau cùng trong các công đoạn chế tạo làm xuất phát điểm mà lên kế hoạch sản xuất, phương cách vận chuyển linh kiện cho dây chuyền lắp ráp cũng thay đổi từ phương thức cũ, là gửi hàng từ công đoạn trước đến công đoạn sau, sang cách làm công đoạn sau chỉ lấy đi thứ cần vào lúc cần với lượng cần từ công đoạn trước, còn công đoạn trước thì chỉ cố gắng sản lượng đủ cần thiết để lấy đi.

Dựa trên điều này, tại công đoạn lắp ráp sau cùng mới lên kế hoạch, chỉ thị yêu cầu loại xe cần, lúc cần và số lượng cần, sau đó mới đi lấy các loại linh kiện cần thiết từ các công đoạn trước đó. Nghịch chuyển từ phương pháp vận chuyển cũ, leo ngược các quá trình sản xuất, nối liền cho đến khâu chuẩn bị vật liệu thô một cách liên tục không đứt quãng để có thể thoả mãn quy tắc “just in time”.

Cụ thể hơn về phương pháp kanban xin phép đề cập trong phần sau của sách, tại đây, tôi chỉ mong gửi đến các bạn hình dáng cơ bản nhất về phương thức sản xuất Toyota. Nâng đỡ cho những tư tưởng cơ bản nhất của phương thức này ngoài “just in time” mà chúng ta đã biết đến còn có “tự động hoá” mà tôi sẽ nhắc đến tiếp theo đây. Phương thức Kanban chính là cách để vận hành phương thức sản xuất Toyoya một cách hiệu quả nhất.

Theo cuốn トヨタ生産方式 大野耐一

Người dịch : Trịnh Trần Khánh Duy

Phuong thuc san xuat cua Toyota cho den bay gio van la mot bi an khong ai biet ro. Chi mot phan nho trong do duoc cong khai trong cuon sach nay cua ong co Tong giam doc Ono nay.

Bai viet hay nhung con qua nong