Nhận thức và loại bỏ triệt để lãng phí

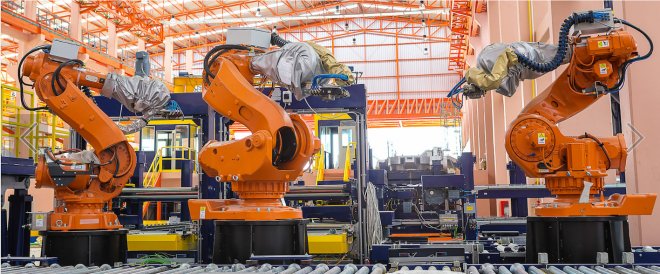

Để nhận thức được lãng phí thì đầu tiên nhất thiết phải phân loại cụ thể các loại lãng phí theo tính chất của chúng. Trong công xưởng, ta thường thấy bảy lãng phí sau:

1. Lãng phí do sản xuất thừa.

2. Lãng phí do thời gian đợi.

3. Lãng phí do vận chuyển.

4. Lãng phí do gia công.

5. Lãng phí do tồn kho.

6. Lãng phí do tác nghiệp.

7. Lãng phí do hàng lỗi.

Ví dụ tạo ra lãng phí do sản xuất thừa, vào thời kỳ kinh tế tăng trưởng chậm, khi mà nền kinh tế còn thiếu thốn tài nguyên, việc lãng phí này không những là tổn thất đối với công ty mà còn là gánh nặng đối với xã hội. Triệt bỏ lãng phí chính là nhiệm vụ sống còn đối với các công ty.

Bakayoke

Trong các công đoạn sản xuất, để có thể làm ra 100% sản phẩm chất lượng tốt thì cần phải thực hiện một số biện pháp để phòng ngừa trước khi phát sinh ra phế phẩm. Thao tác này được gọi là “Bakayoke”. Ví dụ trong trường hợp sử dụng Eto, bàn gá….Bakayoke có thể có những cơ chế sau:

1. Cơ chế nếu có lỗi thao tác thì ê-tô sẽ không kẹp sản phẩm.

2. Cơ chế nếu sản phẩm có khiếm khuyết thì máy sẽ tự dừng gia công.

3. Cơ chế nếu có lỗi tác nghiệp thì máy sẽ không bắt đầu gia công.

4. Cơ chế nếu có lỗi trong tác nghiệp sẽ tự động sửa sau đó mới tiến hành gia công.

5. Cơ chế tự động dừng công đoạn sau để kiểm tra hàng lỗi phát sinh từ công đoạn trước.

6. Nếu quên tác nghiệp ở cộng đoạn trước, máy sẽ không chạy ở công đoạn sau.

Làm việc theo “tiêu chuẩn” một cách triệt để

Trong phương thức sản xuất Toyota, để thực hiện “Just In Time” cần tạo ra bảng tiêu chuẩn làm việc tại từng công đoạn một cách rõ ràng, cô đọng. 3 yếu tố chính của tiêu chuẩn tác nghiệp:

1. “Thời gian tuần hoàn”: trong một thời gian cố định cần sản xuất được bao nhiêu đơn vị sản phẩm.

2. “Thứ tự công nghiệp”: theo đúng trình tự thời gian tác nghiệp.

3. “Thời gian đợi tiêu chuẩn”: tức số giây tối thiểu cần thiết để chờ trước khi bắt đầu

Thực hiện: Trịnh Trần Khánh Duy