(Nguồn: songmoi.vn)

Các công ty sản xuất xe hơi của Nhật Bản đang độc chiếm thị trường Thái Lan. Sau cuộc khủng hoảng tiền tệ vào năm 1997, rất nhiều nhà sản xuất đã lợi dụng sự mất giá của đồng tiền để biến Thái Lan trở thành cứ điếm sản xuất hàng xuất khẩu cho các thị trường Úc và Trung Đông. Tại thời điểm đó, Toyota cũng nhận ra rằng Thái Lan sẽ sớm vươn lên trở thành quốc gia có mức thu nhập cao trên thế giới. Chính vì vậy, chiến lược Đông Nam Á với Thái Lan là trung tâm sẽ quyết định sự thành bại của các nhà sản xuất xe hơi.

1. Năng lực cung cấp sẽ quyết định thắng bại

Thì trường ô tô của Thái Lan đã đạt 1,44 triệu chiếc vào năm 2012 so với 790 ngàn chiếc vào năm trước đó. Tỉ lệ tăng trưởng đạt 79%. Cùng với sự phát triển vượt bậc về kinh tế, chính sách “Fast entry car incentive” đã mang lại nhiều ưu đãi đối với cả người bán và người mua loại xe tiết kiệm nhiên liệu (Loại xe tiêu thụ dưới 5l nhiên liệu/ 100km và thải dưới 1300 cc khí thải). Đây chính là nguyên nhân chính góp phần nâng cao doanh số bán hàng.

Xét riêng với từng nhà sản xuất, đứng đầu là Toyota với 520 ngàn chiếc tăng 80% so với cùng kì năm trước. Đứng thứ 2 là Isuzu với 210 ngàn chiếc tăng 60%, đứng thứ 3 là Honda với 170 ngàn chiếc tăng gấp 2 lần, đứng thứ 4 là Mitsubisi với 130 ngàn chiếc tăng gấp 2 lần, và thứ 5 là Nissan là 120 ngàn chiếc tăng 80%.

Tuy vậy, cũng có rất nhiều nhà sản xuất đã không kịp nâng cao năng lực sản xuất để bắt kịp với sự tăng đột biến của thị trường. Trong số này có Toyota. Ông Kyoichi Tanada – giám đốc công ty Toyota Motor tại Thái Lan cho biết: “ Năng lực cung cấp sẽ quyết định sự thành bại”. Câu nói này được đưa ra trong bối cảnh Toyota có nguy cơ thất bại trước Honda trong cuộc chiến dành giật thị trường xe chở khách.

Thị trường ô tô tại Thái Lan cho đến thời điểm hiện tại thì xe tải chở nông sản và xe chở khách đang chiếm số lượng lớn. Trong lĩnh vực này, Toyota và Isuzu là 2 nhà sản xuất lớn mạnh nhất. Đặc biệt, mẫu xe được sản xuất trong dự án IMV (Innovative International Multipurpose Vehicle) với đặc trưng nội địa hóa 100%, giảm giá thành và có hiệu quả sản xuất cao đã trở thành một trong những nguồn mang lại doanh thu lớn cho Toyota. Những chiếc xe trong dự án IMV khá đa dạng về mẫu mã, ngoài Thái Lan chúng còn được sản xuất Indonesia, Nam Phi, Argentina. Đây là mẫu xe hướng tới cung ứng toàn cầu sau khi những hiệp đinh như hiệp định tự do thương mại FTA có hiệu lực. Hiện tại, mẫu xe này vẫn không mất đi tính cạnh tranh, nó vẫn bán được 230 ngàn chiếc vào năm 2012 tăng 90% so với năm trước đó.

Tuy nhiên, do chính sách giảm thuế đối với loại xe tiết kiệm nhiên liệu và xu hướng đô thị hóa, đã làm doanh số bán hàng của loại xe chở khách cỡ nhỏ tăng mạnh. Viêc Honda và Nissan cùng đẩy mạnh sản xuất và bắt đầu chiếm dần thị phần của Toyota, đã khiến nhà sản xuất này phải lên kế hoạch tự nâng cao năng lực của mình bằng cách đưa vào hoạt động công xưởng sản xuất xe khách thứ 2 Gateway. Nhưng việc cả Honda và Nissa cùng cho hoạt động công trường mới của mình vào năm 2015 đã đẩy các nhà sản xuất vào giai đoạn cạnh tranh nâng cao năng lực sản xuất.

2. Thử nghiệm phương châm “Không đầu tư thiết bị”

Thêm một thách thức nữa đối với Toyota, với phương châm trong 3 năm tới ngoài những máy móc đã quyết định sẽ không có sự đầu tư thiết bị nào khác đã đẩy doanh nghiệp này rơi vào tình thế muốn nâng cao năng lực sản xuất cũng phải tận dụng những thiết bị sẵn có để tăng sản lượng. Toyota trong năm 2012 đã sản xuất 880 ngàn chiếc ô tô tại Thái Lan và 46% trong số này được xuất sang các nước khác. Nhà sản xuất này ước tính sản xuất 920 ngàn chiếc vào năm 2013. Trong đó, lỗ hổng sản xuất chiếm 150 ngàn chiếc nhưng dự kiến sẽ được lấp đầy nếu tăng ca và sản xuất vào ngày nghỉ.

Lí do khiến Toyota xem xét cẩn trọng việc xây dựng nhà máy mới là do những thất bại trong quá khứ. Trước cú sốc Lahman, với thành tích kinh doanh khá tốt, Toyota đã đầu tư xây dựng nhà máy mới tại Mỹ. Tuy nhiên, nhà máy này đã hoạt động không hết công suất và rơi vào trạng thái phá sản trong giai đoạn nền kinh tế toàn cầu gặp nhiều bất ổn. Chính vì thế, dẫu trong cục diện đã thu hồi được vốn, thì việc đầu tư xây dựng nhà máy mới cũng cần được xem xét kĩ lưỡng. Thực vậy, trong sản xuất việc chạy không hết công xuất không khác gì “tự sát”. Và ngược lại, thiếu năng lực sản xuất sẽ làm mất đi những cơ hội kinh doanh. Việc thiết lập được sự cân bằng này chính là điểm trọng yếu trong chiến lược kinh doanh.

Toyota là nhà sản xuất rất khôn ngoan trong việc hạn chế tối đa đầu tư thiết bị và đánh mất cơ hội kinh doanh. Kamban – một trong những phương thức tiêu biểu trong phương thức sản xuất Toyota (Toyota Product System) đã được tìm ra trong bối cảnh này. Hiện tại, Toyota vẫn lập những khóa huần luyện để phát huy năng lực DNA tại các nhà máy ở Thái Lan.

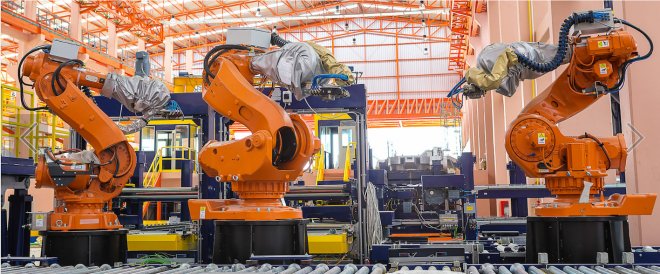

Tôi (tác giả bài viết này) đã từng tới thăm công xưởng Ban Pho của Toyota tại Thái Lan. Đây là công xưởng chuyên sản xuất xe hơi để xuất đi các nước Trung Đông. Trong chuyến đi thăm xưởng sản xuất lần này, tôi không hề nhìn thấy vẻ bận rộn của các công nhân mặc dù đang trong giờ làm việc chính. Động tác của máy móc và người thợ cùng được hòa cùng một nhịp. Từ kinh nghiệm của mình, chắc nhiều người sẽ phán đoán đây là công xưởng thực hiện triệt để ý tưởng của phương thức sản xuất Toyota (TPS). Nhưng tiếc rằng, những công xưởng gần đây của Toyota chỉ có máy móc là thật sự tuyệt vời, cũng có những công xưởng đánh mất hoàn toàn ý tưởng của TPS và công xưởng này cũng có chút khác biệt.

3. “Tuyệt vời” công xưởng

Khi hỏi về takt time(1) tại công xưởng này, tôi nhận được câu trả lời là 56 giây. Trong số các công xưởng của Toyota trên thế giới, tốc độ nhanh nhất đạt 55 giây. Nếu takt time càng nhành thì các công nhân sẽ không thể theo kịp tốc độ của dây chuyền và dẫn tới năng lực sử dụng bị giảm xuống. Ví dụ, tại công trường Tsutsumi của Toyota tại Nhật năng lực sử dụng của dây chuyền trong trong trạng thái làm toàn thời gian đã có lúc rơi xuống 92%. Tại công trường Ban Pho (Thái Lan) luôn duy trì takt time 56 giây và năng lực sử dụng trên 95% nên có thể coi đây là công xưởng có tính sản xuất cao hàng đầu thế giới.

Khi đến Thái Lan, tôi đã không nghĩ mình có thể nhìn thấy những công xưởng hàng đầu thế giới ở đây. Xưởng trưởng Toshiyuki Oya cho biết: “Tại công xưởng này chỉ có 8 người Nhật. Những nỗ lực để năng lực sử dụng không bị giảm xuống hoàn toàn do sự cố gắng của công nhân người Thái”.

Tại công xưởng này, hoạt động “Kaizen” cũng được thực hiện triệt để. 2 năm trước, do chiều cao của chiếc xe được sản xuất khá cao đã làm giảm tính tác nghiệp. Sau khi điều này được cải thiện, thời gian di chuyển đã giảm được 1 giây. Những hoạt động “Giảm giá thành – cách tân” cũng thường xuyên được tổ chức. Thực tế, dẫu năng lực sử dụng có giảm xuống 40% thì vẫn có lợi nhuận là thể chế Toyota đang xây dựng.

Gần đây, không thể nói tính sản xuất tại trụ sở chính của Toyota cao nhưng tại công xưởng thì thật tuyệt vời. Thay vào đó, nếu năng lực lập đề án chiến lược tại trụ sở chính được nâng cao hơn nữa và kết hợp nhuần nhuyễn với năng lực công xưởng thì ngày Toyota trở nên “vô đối” sẽ không còn xa.

Hiện tại, Thái Lan đã không còn khoảng trống cho hàng Âu Mỹ và Hàn Quốc tràn vào. Trong lĩnh vực cơ điện, các công ty của Hàn Quốc hầu như đã thất bại dưới tay các công ty Nhật.Asean đặc biệt là Thái Lan đang trở thành vùng đất mà các nhà sản xuất ô tô Nhật Bản thật sự vững mạnh. Năng lực nội địa hóa đang được đẩy mạnh và nếu cố gằng phát triển được các dòng xe đáp ứng được nhu cầu của thị trường thì có thể sẽ nhiều nhà sản xuất sẽ di chuyển bộ phận phát triển sản phẩm của mình từ Nhật tới Thái Lan.

“Mức độ phụ thuộc lợi nhuận của khu vực này khá cao và sẽ trở thành huyết mạnh của nền kinh tế Nhật Bản” ông Tanada cho biết suy nghĩ của mình. Từ cuộc gặp gỡ với lãnh đạo tại bản địa, có thể cảm thấy rằng đây là những người cho thấy sư quyết tâm bảo vệ “thành lũy” Nhật Bản tới cùng. Ngược lại, dẫu không có người Nhật thì việc đưa tính sản xuất cao hơn Nhật Bản sẽ trở thành câu hỏi đối với giá trị hiện tại của các công xưởng Toyota tại Nhật về sau này.

(1) Takt time là giá trị tính được khi chia thời gian vận hành cho số chiếc lên kế hoạch sản xuất

Người dịch: Bùi Linh

Theo Techon