Nhật Bản là đất nước sản sinh ra công cụ 5S được đánh giá rất cao trong giới sản xuất. Tuy nhiên tại chính đất nước này, không phải doanh nghiệp nào cũng áp dụng được 5S cho hoạt động của mình, hoặc có áp dụng đi chăng nữa cũng không thể phát huy triển để tính hiệu quả của công cụ này. Thực ra, đây không phải hiện trạng của riêng Nhật Bản mà cũng là vấn đề của nhiều doanh nghiệp trên thế giới gặp phải khi thực hiện 5S. Tất cả đều nghĩ 5S thật đơn giản nhưng khi thực hiện lại không hiệu quả. Vậy nguyên do ở đâu?

Câu trả lời rất đơn giản, thực ra phần đông trước khi áp dụng 5S rất nhiều người không hiểu được “bản chất của 5S” cũng như không nắm được tinh thần mà 5S hướng tới. Vì vậy, để áp dụng thành công 5S thì điều kiện cơ bản là phải hiểu được cơ bản 5S là gì và mục đích của công cụ này.

1. 5S là nền tảng cho việc quản lý và kaizen

Đối với nhiều doanh nghiệp của Nhật Bản, 5S được coi là “nền tảng” của quản lý và kaizen. Trong mỗi doanh nghiệp luôn tồn tại rất nhiều vấn đề liên quan tới nâng cao chất lượng, nâng cao doanh số, rút ngắn thời gian sản xuất, giảm giá thành…Để giải quyết được núi vấn đề này, hầu như các doanh nghiệp đều áp dụng cho riêng mình một hệ thống quản lý. Về cơ bản hệ thống quản lý này được xây dựng dựa trên 3 trụ cột là: Đào tạo con người, 5S, Mieruka (Quản lý trực quan). Trong đó, đào tạo con người là công việc không thể thiếu đối với các công ty của Nhật Bản, họ thường ưu tiên tuyển dụng sinh viên mới ra trường và đào tạo bài bản từ đầu (điều này khác với các doanh nghiệp tại Việt Nam). Một công ty tốt là một tập hợp cũng nhân viên tốt với những ý tưởng tốt được đưa ra khi họ cùng kết hợp suy nghĩ. 5S được coi là công cụ để xây dựng môi trường làm việc. Công cụ này rất hiệu quả để loại bỏ những công việc Muri (Quá sức), Mura (Thiếu cân bằng), Mura (lãng phí) nên được đánh giá là nền tảng cho công tác quản lý công xưởng. Mieruka (Quản lý trực quan) là phương pháp quản lý làm sáng tỏ vấn đề đang ẩn khuất trong mỗi công việc, quản lý…Việc làm sáng tỏ vấn đề sẽ sinh ra nhu cầu kaizen, và thúc đẩy hoạt động này phát triển mạnh mẽ.

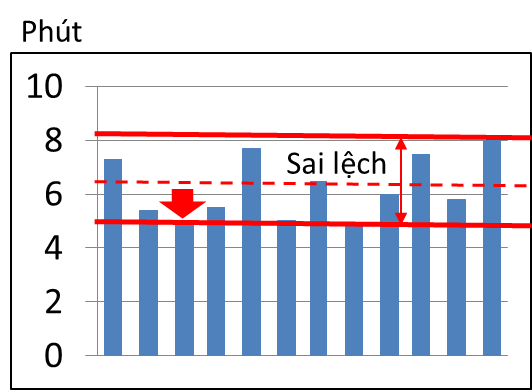

2. Luôn tồn tại “Sai lệch” trong công việc

Trong công việc chúng ta đang thực hiện hàng ngày luôn tồn tại những “Sai lệch”, hay còn gọi là thiếu sự ổn định. Sai lệch có thể kể ra ở đây là sai lệch về thời gian, sai lệch trong cách làm việc…

Sai lệch về thời gian là một trong những yếu tố thường gặp trong công việc. Đối với một công việc nhất định, không phải lúc nào chúng ta cũng hoàn thành trong một khoảng thời gian giống nhau, sẽ có lúc nhanh và đương nhiên cũng có lúc chậm. Sai lệch về thời gian phụ thước khá nhiều yếu tố như nội dung công việc, kinh nghiệm và khả năng của nhân viên…Một ví dụ rất đơn giản khi những nhân viên mới thực hiện công việc X hết 8 phút thì những người có kinh nghiệm chỉ làm trong 5 phút hoặc nhanh hơn.

Sai lệch về cách làm cũng là một yếu tố cần được quan tâm. Khi không có cách làm cố định (không quy định tuần tự thao tác) thì với mỗi người sẽ có một cách làm riêng cho mình. Tuy nhiên, nếu công việc được tiến hành theo cách này, rất khó để có thể kiểm tra được nhân viên đó có làm đủ các bước hay không hoặc vấn đề nhầm lẫn là khó tránh khỏi.

Có nghĩa là sai lệch về thời gian và cách làm không những gây ảnh hướng tới thời gian thực hiện công việc (khó nắm được thời điểm hoàn thành công việc, lãng phí thời gian) mà còn ẩn chứa nguy cơ xảy ra sai sót trong thao tác và dẫn tới phế phẩm. Ngoài ra, một vấn đề rất quan trọng nữa là sự sai lệch này sẽ ảnh hưởng trực tiếp tới chất lượng sản phẩm. Khi mọi yếu tố bất định ảnh hướng tới công việc sẽ dẫn tới chất lượng sản phẩm cũng không ổn định – vấn đề “sinh tử” đối với doanh nghiệp.

3. 5S công cụ loại bỏ “sai lệch” trong công việc

Tinh thần của 5S là loại bỏ “sai lệch” và tạo sự cân bằng trong công việc. Sự tồn tại sai lệch trong công việc luôn ẩn chứa những nguy cơ khó lường. Hẳn rằng nhân viên nào cũng muốn không gặp phải lỗi trong công việc, không cần phải suy nghĩ bước tiếp theo phải làm gì, không cần phải tìm kiếm dụng cụ hay đồ vật. Việc quyết định tuần tự công việc sẽ giảm sai sót. Việc quy định chỗ để dụng cụ sẽ giúp giảm thời gian tìm kiếm. Ngoài ra 5S còn lài công cụ giúp tạo sự cân bằng trong công việc. Một công việc được hoàn thành trong từ 5~8 phút sẽ không thể so sánh được về tính sản xuất khi hoàn thành công việc đó trong khoảng thời gian trên dưới 5 phút. Một môi trường làm việc ổn định, cũng giúp giảm thiểu sai lệch trong công việc. Đây chính là mấu chốt để tăng năng xuất và chất lượng sản phẩm.

Thực hiện: Bùi Linh