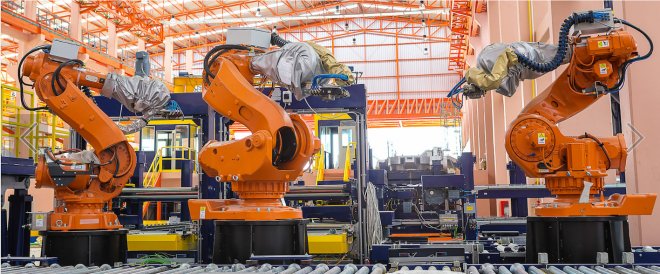

※ Ảnh minh họa (nguồn: macobserver)

Nền sản xuất của Nhật có được như ngày hôm nay ngoài việc dựa trên những kinh nghiệm về kỹ thuật công nghệ, những kỷ luật rõ ràng trong mỗi công xưởng còn có một yếu tố quan trọng nữa đó là khả năng cải cách. Bài hôm nay chúng ta cùng tìm hiểu về chủ để này và để khép lại chương 1 trong loạt bài về phương thức sản xuất Toyota. Những nội dung liên quan, VietFuji sẽ truyền tải tới các bạn trong thời gian tới.

Nền sản xuất dekansho

Những năm 50, công trường sản xuất của Nhật bước vào thời kỳ sản xuất đặc nhu yếu phẩm, trong công trường cảm giác căng thẳng càng ngày càng dâng cao. Nhưng nhìn từ góc độ khác có thể thấy được kinh tế đang từng bước dần dần phục hồi. Đối với các xí nghiệp thì không có chuyện gì vui mừng bằng việc nhận được đơn đặt hàng, các công trường sản xuất cũng phải cố gắng làm sao giải quyết để có đủ xe tải đặc nhu theo đơn hàng. Lúc bấy giờ, các xí nghiệp thiếu thốn mọi thứ từ vật liệu thô cho đến các linh kiện, phụ tùng, không giống như ngày nay cần bao nhiêu có bấy nhiêu. Thêm vào đó, các xí nghiệp tương hỗ trong việc cung cấp linh kiện cũng gặp phải tình trạng thiếu nhân công và thiết bị. Hậu quả chuyện này ra sao?

Đối với công ty chuyên sản xuất ô tô Toyota, không thể làm gì cho dù chỉ thiếu một chi tiết nhỏ trong tổng thể hơn 20.000 chi tiết của xe ô tô. Do vậy, vào nửa đầu của tháng thì không thể nào lắp ráp được mà phải đợi cuối tháng khi đã tập trung đủ linh kiện. Rốt cuộc thì không thành bài ca dekansho “ngủ nửa năm mà sống…” mà thành ra nền sản xuất dekansho.

Nếu trong một tháng cần 1000 linh kiện thì với 25 ngày chạy máy, mỗi ngày cần sản xuất 40 chi tiết. Hôm nay cũng vậy, ngày mai cũng thế, cần liên tục sản xuất 40 chi tiết. Việc sản xuất 40 chi tiết chỉ trong một ngày là rất quan trọng. Thời gian làm việc trong một ngày là 480 phút thì cần phải sản xuất một chi tiết trong vòng 11 đến 12 phút. Sau nàycách suy nghĩ chia nhỏ khối lượng sản xuất theo đơn vị thời gian đã được phát triển lên thành “phương thức sản xuất tiêu chuẩn hoá”. Xây dựng quy trình công nghệ, hoàn chỉnh thể chế nhập các linh kiện từ bên ngoài chính là dáng hình của phương thức sản xuất Toyota, mở rộng ra đó chính là dáng hình của phương thức sản xuất của Nhật Bản.

Vào thời buổi thiếu thốn lúc bấy giờ thì chắc chắn phải suy nghĩ đến việc sản xuất tích trữ sẵn bằng cách tăng nhân công và máy móc. Mỗi nhà máy chỉ sản xuất tối đa cũng chỉ đạt 1000 đến 2000 xe mỗi tháng nên cho dù có trữ hàng tồn của một công đoạn trong vòng một tháng thì nhà kho vẫn đủ sức chứa. Nhưng khi lượng sản xuất tăng thêm thì sẽ ra sao? Thật sự doanh nghiệp sẽ đối mặt với hàng loạt các vấn đề. Vì vậy các xí nghiệp phải có những biện pháp cải thiện tình hình sản xuất một cách tích cực.

Việc cảm nhận được sự cần thiết đối với công trường chính là chìa khoá cho việc cải thiện một cách toàn diện. Bản thân tôi từng bước từng bước tạo ra phương thức sản xuất Toyota với mục tiêu “đuổi kịp Mỹ trong vòng 3 năm”, dựa trên nhu cầu mãnh liệt và loại bỏ mọi lãng phí. Ví dụ như ý tưởng công đoạn sau lấy hàng từ công đoạn trước (phương thức Kamban) cũng xuất phát từ việc dùng cách làm từ trước đến nay. Nếu công đoạn trước liên tục gửi hàng xuống mà không quan tâm đến tình hình sản xuất phía sau, kết quả sẽ có hàng núi linh kiện ứ đọng tại. Kết cục tại công đoạn sau sẽ phải lo tìm chỗ đặt đồ và mất công dò tìm linh kiện cần thiết từ núi đồ đó, trong khi đó việc sản xuất chính thì không hề tiến triển. Phải làm gì đó triệt tiêu lãng phí này, muốn thế thì phải ngừng việc chuyển hàng ở công đoạn trước, muốn thế công đoạn trước chỉ sản xuất những thứ cần thiết với lượng cần thiết mà công đoạn liền sau yêu cầu, từ những ý tưởng suy nghĩ ngược dòng như vậy tôi đã tạo ra được phương thức sản xuất Kanban.

Việc loại bỏ lãng phí còn có thể thực hiện nếu có thể đổi máy trong công trường trong quá trình sản xuất hàng loạt. Bản thân tôi có thể nắm giữ nhiều máy cùng một lúc, chính xác hơn được gọi là “nắm giữ nhiều công đoạn”. Nhờ vào đó, hiệu suất sản xuất tăng lên từ hai đến ba lần.

Tôi đã đề cập đến việc nắm giữ nhiều máy khác chủng loại khó có thể thực hiện tại Mỹ, trong khi đó lại dễ dàng thực hiện tại Nhật. Lý do chính là tại Nhật không có các phòng ban có chức năng riêng biệt, do vậy khi chuyển từ đơn công năng sang đa công năng thì tại Nhật cho dù có gặp phải sự phản đối do khí chất thợ nghề thì vẫn có thể thực hiện được thuận lợi so với tại Mỹ. Điều này không có nghĩa các xí nghiệp riêng biệt ở Nhật có lập trường yếu hơn, nó chỉ cho thấy sự khác biệt cả về văn hoá lẫn lịch sử giữa hai quốc gia mà thôi.

Người ta thường đề cập tới các tổ hợp xí nghiệp độc lập ở Nhật và nó được xem là ví dụ của xã hội phân bố dọc, thiếu tính lưu động, còn tại Âu Mỹ thì lại là điển hình của xã hội phân bố ngang tràn đầy sự linh động. Nhưng thực tế thì có phải vậy không? Tại mỹ công trường khoan thì chỉ dùng để khoan, công trường hàn thì không làm gì khác ngoài hàn. Ngược lại, tại Nhật một công trường có thể nắm giữ một mảng kỹ thuật rộng khắp từ khoan, tiện, đục lỗ và cả hàn. Sự khác nhau khá lớn về lịch sử và văn hoá tạo nên những ưu và nhược điểm riêng, cũng khó có thể nói được bên nào ưu việt hơn bên nào.

Không thể thiếu ý thức cải cách

Có rất nhiều loại lãng phí trong xí nghiệp nhưng không có thứ nào kinh khủng hơn là sản xuất dư thừa. Hãy thử tìm hiểu nguyên nhân tại sao lại xuất hiện sản xuất dư thừa. Chúng ta thường lo lắng nếu không có một lượng hàng dự trữ kha khá, điều này không khó hiểu nếu nhìn từ tâm lý con người. Thời điểm thiếu thốn vật chất trước chiến tranh, trong chiến tranh và cả sau chiến tranh cũng vậy, mua tích trữ là hành động hết sức tự nhiên. Ngay lúc khủng hoảng dầu mỏ và cả lúc vật chất phong phú hiện tại, hành động mua tích trữ giấy vệ sinh hay bột giặt của chính các bạn tất cả đều xuất phát từ tâm lý muốn có được sự an toàn.

Điều này cũng vô cùng cần thiết đối với người làm nông nghiệp. Tổ tiên chúng ta từ xa xưa đã trồng lúa, lấy gạo làm thức ăn chính và tích trữ để chuẩn bị đối phó với thiên tai. Cả trong thời buổi vật chất dư thừa hiện nay thì những suy nghĩ căn bản đó cũng không thay đổi, chúng ta đã hiểu được điều này qua cuộc khủng hoảng dầu mỏ 1973. Các xí nghiệp hiện nay vẫn giữ nguyên cách suy nghĩ cũ, họ cho rằng nếu không có chút gì thành phẩm, hàng đang gia công hay nguyên liệu trữ trong kho thì không thể sống sót trong xã hội cạnh tranh ngày càng khốc liệt này.

Chủ trương của tôi là ngành công nghiệp hiện đại cần thoát ly ra khỏi điều đó. Đừng dừng lại làm người nông dân, hãy làm dân săn bắn có dũng khí đạt được cái cần thiết, với số lượng cần thiết, vào lúc cần thiết. Không chỉ là dũng khí, tôi còn muốn nó trở thành thường thức trong xã hội công nghiệp hiện đại. Để làm được điều này, thì nhà sản xuất cần phải có ý thức cải cách. Một doanh nghiệp thắng hay bại được quyết định bởi khả năng cải cách.

<Hết>

Theo cuốn トヨタ生産方式 大野耐一

Dịch bởi: Trịnh Trần Khánh Duy